Productes

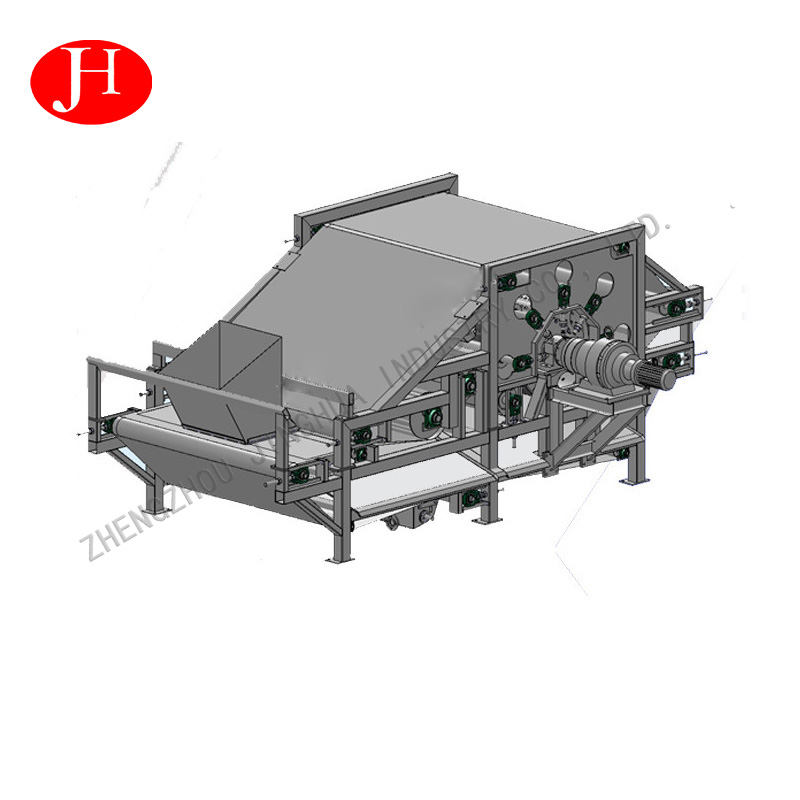

Deshidratador de fibra per al processament de midó

Principals paràmetres tècnics

| Model | Poder (Kw) | Amplada de la corretja filtrant (mm) | Velocitat de la corretja filtrant (m/s) | Capacitat (abans de deshidratació) (kg/h) | Dimensió (mm) |

| DZT150 | 3.3 | 1500 | 0-0,13 | ≥5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800 | 0-0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0-0,13 | ≥9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0-0,13 | ≥10000 | 5520x3050x2150 |

Característiques

- 1El producte és desenvolupat independentment per l'empresa, amb els esforços de recerca científica de la Universitat Tecnològica de Henan.

- 2L'alimentador en forma de falca pot garantir que els materials es distribueixin uniformement a la corretja de filtració amb un gruix ajustable.

- 3Sistema de laminació deshidratat fet de tub sense costures i embolicat amb cautxú resistent al desgast d'alta qualitat, és fiable i té una llarga vida útil.

Mostra els detalls

La tremuja d'alimentació de residus de patata es col·loca planament sobre la cinta filtrant inferior a través de la secció d'alimentació en forma de falca.

A continuació, els residus de patata entren a la zona de premsat i deshidratació. Els residus de patata es distribueixen uniformement entre les dues cintes filtrants i entren a la zona de falca i comencen a comprimir-se i deshidratar-se. Posteriorment, els residus de patata són retinguts per les dues cintes filtrants, que pugen i baixen diverses vegades. Les posicions de les capes interior i exterior de les dues cintes filtrants sobre el corró canvien constantment, de manera que la capa de residus de patata es disloca i es cisa constantment, i una gran quantitat d'aigua s'extreu sota la força de tensió de la cinta filtrant. A continuació, els residus de patata entren a la zona de premsat i deshidratació. Sota l'acció de diversos corrons de premsat a la part superior del corró motriu, es produeix contínuament cisallament per dislocació i extrusió. Durant el procés de premsat, les restes de patata s'eliminen fàcilment de la cinta filtrant.

Els residus de patata s'envien al dispositiu raspador a través del corró inversor i, després de ser raspats pel dispositiu raspador, entren a la secció següent.

Àmbit d'aplicació

Empreses de producció de midó de moniato, midó de tapioca, midó de patata, midó de blat, midó de blat de moro, midó de pèsols, etc. (suspensió de midó).